Thép, vật liệu xây dựng quan trọng nhất của thế giới. Nó là một hợp kim sắt chứa từ 0,2% đến 2% carbon tính theo trọng lượng. So với trước đây, thế giới đã có nhiều máy móc hiện đại hơn, quy trình sản xuất thép cũng có nhiều tiến bộ.

Lịch sử ra đời của Thép

Sự ra đời của quy trình sản xuất thép thương mại xuất hiện vào cuối thế kỷ 19. Và là kết quả của việc Sir Henry Bessemer tạo ra một cách hiệu quả để giảm hàm lượng carbon trong gang. Bằng cách hạ thấp lượng carbon trong sắt xuống khoảng 2%, sản phẩm kim loại cứng hơn và dễ uốn hơn của thép được sản xuất. Tuy nhiên, để có cái nhìn 360 độ về lịch sử thép, bạn sẽ phải quay lại 4.000 năm trước khi bắt đầu Thời đại đồ sắt. Thép đã ở với chúng ta trong một thời gian rất dài.

Phương thức sản xuất Thép

Ngày nay, hầu hết thép được sản xuất bằng phương pháp oxy cơ bản (còn được gọi là luyện thép oxy cơ bản hoặc BOS). BOS có được tên của nó từ quá trình đòi hỏi oxy phải được thổi vào các tàu lớn chứa sắt nóng chảy và thép phế liệu.

Mặc dù BOS chiếm tỷ trọng lớn nhất trong sản xuất thép toàn cầu, việc sử dụng lò hồ quang điện (EAF) đã phát triển từ đầu thế kỷ 20 và hiện chiếm khoảng một phần ba tổng sản lượng thép.

Các loại Thép và thành phần của chúng

Theo Hiệp hội Thép Thế giới, có hơn 3.500 loại thép khác nhau, bao gồm các tính chất vật lý, hóa học và môi trường độc đáo. Bạn có thể tự hỏi làm thế nào có thể có nhiều loại thép khác nhau khi thép chỉ bao gồm sắt và carbon. Đó là bởi vì, lượng carbon, cũng như mức độ tạp chất và các nguyên tố hợp kim bổ sung, xác định tính chất của từng loại thép và những kết hợp đó đạt số lượng rất cao.

Thép thương mại thường được phân thành bốn nhóm tùy thuộc vào hàm lượng hợp kim kim loại và các ứng dụng sử dụng cuối:

× Thép carbon (bao gồm carbon thấp, carbon trung bình và thép carbon cao)

× Thép hợp kim (bao gồm các kim loại hợp kim phổ biến như mangan, silicon, niken và crôm)

× Thép không gỉ (chứa khoảng 10 phần trăm crôm và được phân loại là austenitic, ferritic và martensitic)

× Thép công cụ (là những loại thép được hợp kim với nhiệt độ cao và kim loại cứng, như molypden và vonfram)

Thép có một loạt các thành phần hợp kim, cho phép nó có các tính chất cơ học đa dạng.

Tính chất chung của Thép

Các loại thép khác nhau được sản xuất theo các tính chất cần thiết cho ứng dụng của chúng, và các hệ thống phân loại khác nhau được sử dụng để phân biệt thép dựa trên các tính chất này, bao gồm mật độ, độ đàn hồi, điểm nóng chảy, độ dẫn nhiệt, cường độ và độ cứng (trong số các loại khác). Để tạo ra các loại thép khác nhau, các nhà sản xuất thay đổi loại và số lượng kim loại hợp kim, quy trình sản xuất và cách thức sản xuất thép để sản xuất các sản phẩm cụ thể.

Theo Viện Sắt thép Hoa Kỳ (AISI), thép có thể được phân loại thành bốn nhóm dựa trên thành phần hóa học của chúng:

× Thép carbon

× Thép hợp kim

× Thép không gỉ

× Thép công cụ

Các ứng dụng của Thép trong đời sống hằng ngày

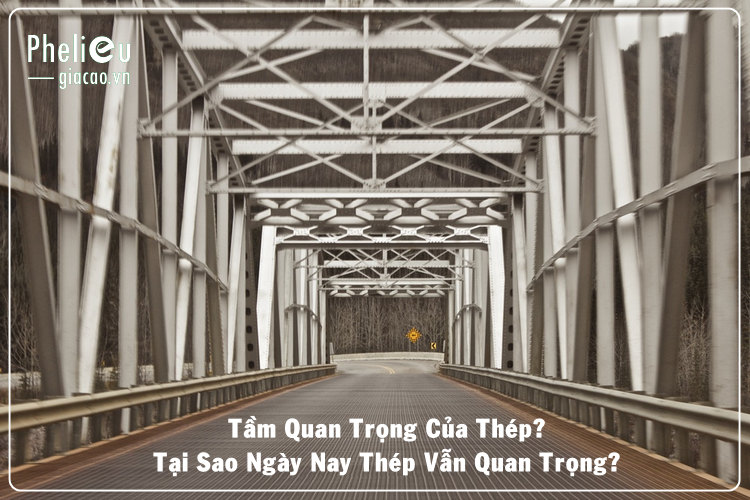

Chính tính chất của thép đã khiến nó trở thành vật liệu kim loại được thu mua phế liệu tái chế và sử dụng rộng rãi nhất trên trái đất. Từ thép không gỉ (inox) và nhiệt độ cao đến các sản phẩm carbon phẳng, các dạng và hợp kim khác nhau của thép cung cấp các tính chất khác nhau để đáp ứng nhiều ứng dụng.

Vì những lý do này, cũng như sự kết hợp của kim loại có độ bền cao và chi phí sản xuất tương đối thấp, thép là kim loại bền và thẩm mỹ được sử dụng ngày nay trong vô số sản phẩm. Bên cạnh các thiết bị trong nhà bếp của bạn, bạn cũng sẽ tìm thấy thép được sử dụng trong nhiều ứng dụng trong ngành công nghiệp ô tô, kết cấu xây dựng, máy bay, tàu, đường ống, máy biến thế điện và hàng trăm ứng dụng khác.

Quy trình sản xuất thép hiện đại

Thép là vật liệu xây dựng phổ biến nhất thế giới vì sự kết hợp độc đáo giữa độ bền, khả năng làm việc và chi phí. Đó là một hợp kim sắt chứa 0,2 – 2% carbon tính theo trọng lượng.

Theo Hiệp hội Thép Thế giới, một số nước sản xuất thép lớn nhất là Trung Quốc, Nhật Bản, Mỹ và Ấn Độ. Trung Quốc chiếm khoảng 50% sản lượng này.

Các nhà sản xuất thép lớn nhất thế giới bao gồm ArcelorMittal, Tập đoàn thép Baowu Trung Quốc, Tập đoàn NSSMC và Tập đoàn HBIS.

Quy trình sản xuất thép đã phát triển đáng kể kể từ khi sản xuất công nghiệp bắt đầu vào cuối thế kỷ 19. Tuy nhiên, các phương pháp hiện đại vẫn dựa trên cùng một tiền đề như Quy trình Bessemer ban đầu, sử dụng oxy để giảm hàm lượng carbon trong sắt.

Ngày nay, quy trình sản xuất thép sử dụng vật liệu tái chế cũng như nguyên liệu truyền thống, như quặng sắt, than đá và đá vôi. Hai quy trình, luyện thép oxy cơ bản (BOS) và lò hồ quang điện (EAF), chiếm gần như toàn bộ sản xuất thép.

Chế tạo thép hiện đại có thể được chia thành sáu bước:

Luyện sắt, bước đầu tiên, liên quan đến các nguyên liệu thô của quặng sắt, than cốc và vôi được nung chảy trong lò cao. Sắt nóng chảy thu được cũng được gọi là kim loại nóng vẫn chứa 4-4,5% carbon và các tạp chất khác làm cho nó giòn.

Chế tạo thép sơ cấp có hai phương pháp chính: BOS (Lò oxy cơ bản) và phương pháp EAF (Lò hồ quang điện) hiện đại hơn. Phương pháp BOS thêm thép phế liệu tái chế vào sắt nóng chảy trong một bộ chuyển đổi.

Ở nhiệt độ cao, oxy được thổi qua kim loại, làm giảm hàm lượng carbon xuống từ 0-1,5%. Tuy nhiên, phương pháp EAF cung cấp phế liệu thép tái chế thông qua việc sử dụng các vòng cung điện công suất cao (nhiệt độ lên tới 1650 C) để làm nóng chảy kim loại và chuyển đổi nó thành thép chất lượng cao.

Chế tạo thép thứ cấp liên quan đến việc xử lý thép nóng chảy được sản xuất từ cả hai tuyến BOS và EAF để điều chỉnh thành phần thép. Điều này được thực hiện bằng cách thêm hoặc loại bỏ các yếu tố nhất định và / hoặc thao túng nhiệt độ và môi trường sản xuất. Tùy thuộc vào loại thép cần thiết, có thể sử dụng các quy trình luyện thép thứ cấp sau:

× Khuấy

× Lò nung

× Tiêm thuốc

× Khử khí

× CAS-OB (điều chỉnh thành phần bằng cách thổi bọt khí argon kín bằng thổi oxy)

Đúc liên tục thấy thép nóng chảy đúc thành khuôn nguội, làm cho vỏ thép mỏng cứng lại. Các sợi vỏ được rút bằng cách sử dụng cuộn hướng dẫn và làm mát hoàn toàn và hóa rắn. Các sợi được cắt thành độ dài mong muốn tùy thuộc vào ứng dụng; tấm cho các sản phẩm phẳng (tấm và dải), nở cho các phần (dầm), phôi cho các sản phẩm dài (dây) hoặc dải mỏng.

Trong quá trình tạo hình sơ cấp, thép được đúc sau đó được tạo thành nhiều hình dạng khác nhau, thường bằng cách cán nóng, một quá trình loại bỏ các khuyết tật của vật đúc và đạt được hình dạng và chất lượng bề mặt cần thiết. Các sản phẩm cán nóng được chia thành các sản phẩm phẳng, sản phẩm dài, ống liền mạch và các sản phẩm đặc biệt.

Cuối cùng, đã đến lúc sản xuất, chế tạo và hoàn thiện. Kỹ thuật tạo hình thứ cấp cho thép hình dạng và tính chất cuối cùng của nó . Những kỹ thuật này bao gồm:

× Định hình (cán nguội), được thực hiện dưới điểm kết tinh lại của kim loại. Có nghĩa là ứng suất cơ học không nhiệt độ ảnh hưởng đến sự thay đổi.

× Gia công (khoan)

× Tham gia (hàn)

× Lớp phủ (mạ)

× Xử lý nhiệt (ủ)

× Xử lý bề mặt (cacbon hóa)